La possibilità di generare energia in forma utile

(calore o elettricità) dai rifiuti deriva dalla presenza, nei rifiuti stessi,

di materiale combustibile dotato di potere calorifico elevato. In particolare

si fa riferimento al Potere Calorifico

Inferiore (PCI) del rifiuto, ovvero

alla quantità di calore sviluppata durante la combustione del materiale,

sottraendo la quota relativa alla vaporizzazione dell’acqua in esso contenuta.

La possibilità di generare energia in forma utile

(calore o elettricità) dai rifiuti deriva dalla presenza, nei rifiuti stessi,

di materiale combustibile dotato di potere calorifico elevato. In particolare

si fa riferimento al Potere Calorifico

Inferiore (PCI) del rifiuto, ovvero

alla quantità di calore sviluppata durante la combustione del materiale,

sottraendo la quota relativa alla vaporizzazione dell’acqua in esso contenuta.

Attualmente

il valore del PCI dei rifiuti sfiora i 12.000 kJ kg-1 (circa 3.000

kcal kg-1), e questo ha permesso di realizzare una maggiore

integrazione tra il forno (ovvero il luogo dove vengono bruciati i rifiuti) e

la caldaia (ovvero il luogo dove viene recuperato il calore contenuto nei fumi

di combustione), a tutto vantaggio dell’efficienza di recupero del contenuto

energetico dei rifiuti..

Le caratteristiche chimico-fisiche dei RSU impongono processi di

conversione ad hoc, sia per problemi tecnologici legati all’elevato tenore di

umidità e inerti o alla corrosione degli elementi metallici, che per problemi

ambientali concernenti la generazione di prodotti estremamente tossici. Tali

processi possono seguire due filosofie: la trasformazione dei RSU in un

combustibile intermedio attraverso tecnologie di pirolisi e gassificazione, o

il recupero diretto di energia mediante combustione.

Le caratteristiche chimico-fisiche dei RSU impongono processi di

conversione ad hoc, sia per problemi tecnologici legati all’elevato tenore di

umidità e inerti o alla corrosione degli elementi metallici, che per problemi

ambientali concernenti la generazione di prodotti estremamente tossici. Tali

processi possono seguire due filosofie: la trasformazione dei RSU in un

combustibile intermedio attraverso tecnologie di pirolisi e gassificazione, o

il recupero diretto di energia mediante combustione.

Recupero indiretto di energia: pirolisi e

gassificazione

Il

principale motivo di interesse dell’applicazione dei processi di pirolisi e

gassificazione ai rifiuti solidi urbani e ai prodotti derivati è legato alla

possibilità di trasformare materiali a base organica, disomogenei e difficili

da stoccare, in prodotti con buone proprietà combustibili, caratteristiche

qualitative costanti e maggior flessibilità di utilizzo.

Nel

processo di pirolisi il rifiuto

viene portato a temperature comprese

tra 300 °C e 500 °C in presenza di quantità limitate di aria. Il gas che si

sviluppa presenta PCI compreso tra 2000 e 3000 kcal kg-1, mentre il

residuo liquido è costituito da acqua, catrame e composti organici. È presente

anche un residuo solido carbonioso, di volume e peso notevolmente ridotto, con

PCI di poco superore a 5000 kcal kg-1.

La gassificazione può essere definita come

una trasformazione chimica di

un liquido o un solido a matrice

carboniosa in un gas combustibile, in presenza di un agente gassificante (generalmente aria od ossigeno). Il

materiale a matrice carboniosa può essere rappresentato dal residuo, solido e

liquido, del processo di pirolisi.

Il recupero di energia da combustione diretta sfrutta

il calore prodotto dal processo di incenerimento del RSU, che può essere

bruciato come:

Il recupero di energia da combustione diretta sfrutta

il calore prodotto dal processo di incenerimento del RSU, che può essere

bruciato come:

·

rifiuto tal quale;

·

residuo da raccolta differenziata

effettuata a monte (cioè dai cittadini);

·

residuo da processi di

selezione del rifiuto a valle della raccolta;

·

combustibile da

rifiuto (CDR). Il CDR è

ottenuto dal rifiuto tal quale mediante una serie di processi fisici: vaglio,

separazione metalli, macinazione, etc, che isolano la frazione a più elevato

potere calorifico; le sue caratteristiche, regolate dal DM 5/2/98, sono in

genere notevolmente differenti da quelle del rifiuto di partenza.

Il recupero

di energia dalla combustione dei RSU può essere finalizzato alla produzione di

sola elettricità o di una combinazione di elettricità e calore, definita

cogenerazione.

Il

recupero di elettricità dai rifiuti solidi è basato sul ciclo Rankine. A

causa delle peculiarità del combustibile “rifiuto”, le prestazioni ed i

parametri relativi al recupero energetico nei processi di termodistruzione di

RSU assumono valori modesti, se confrontati con quelli ottenibili nelle

centrali termoelettriche convenzionali. Il rendimento elettrico di tutto l’impianto, al

netto degli autoconsumi, risulta infatti normalmente inferiore al 25%.

La

produzione congiunta di calore ed elettricità (cogenerazione) si

realizza sfruttando il calore prodotto dalla condensazione del vapore scaricato

dalla turbina o spillando parte dello stesso dalla turbina.

Il

recupero energetico consente di diminuire il ricorso ai combustibili tradizionali

(tipicamente utilizzati nelle caldaie domestiche), con un ritorno positivo in

termini di bilancio ambientale. Una interessante estensione riguarda la

possibilità di utilizzare il vapore prodotto in un impianto termofrigorifero

per la climatizzazione estiva-invernale.

Il

forno è la parte dell’impianto in cui avviene la distruzione termica del

rifiuto. Esso rappresenta il cuore del processo di termodistruzione ed è in

grado di influenzare le prestazioni complessive del sistema, anche dal punto di

vista della salvaguardia ambientale, attraverso la realizzazione di una

combustione quanto più completa possibile. Le particolari caratteristiche del

combustibile utilizzato e le molteplici esigenze ad esso correlate hanno

richiesto lo sviluppo di diversi tipi di forni.

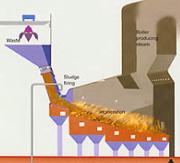

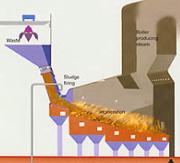

Rappresenta

la tecnologia più diffusa e sperimentata nella combustione dei rifiuti solidi

urbani.

I rifiuti vengono caricati in una tramoggia e

distribuiti su una griglia, costituita daelementi mobili (barrotti, cilindri,

etc.) che facilitano la combustione movimentando il materiale combustibile.

Questa tecnologia è caratterizzata da una

elevata affidabilità pratica e da una notevole flessibilità, che ne

permette l’applicazione per un ampio intervallo di potenzialità, compreso tra

le 40 – 50 t g-1 degli impianti più piccoli e le 800 – 1000 t g-1

degli impianti di maggiori dimensioni.

I rifiuti vengono caricati in una tramoggia e

distribuiti su una griglia, costituita daelementi mobili (barrotti, cilindri,

etc.) che facilitano la combustione movimentando il materiale combustibile.

Questa tecnologia è caratterizzata da una

elevata affidabilità pratica e da una notevole flessibilità, che ne

permette l’applicazione per un ampio intervallo di potenzialità, compreso tra

le 40 – 50 t g-1 degli impianti più piccoli e le 800 – 1000 t g-1

degli impianti di maggiori dimensioni.

Il

controllo della combustione viene generalmente effettuato tramite l’analisi di

temperatura, ossigeno e monossido di carbonio all’uscita dalla camera di

combustione e/o di post – combustione.

Forno

a tamburo rotante

Forno

a tamburo rotante

I forni a

tamburo rotante sono costituiti da un cilindro rotante inclinato sull’asse

orizzontale per facilitare l’avanzamento dei rifiuti. Sono adatti a rifiuti con

poteri calorifici costanti ed elevati e caratterizzati da una elevata

flessibilità di utilizzo, che permette loro di trattare solidi, fanghi e

liquidi, ma anche da una bassa efficienza di recupero termico.

Forno

a letto fluido

Forno

a letto fluido

I

forni a letto fluido sono formati da un cilindro verticale al cui interno un

letto di materiale inerte, costituito da sabbia e ceneri di combustione, è

mantenuto in sospensione (fluidizzazione) da un flusso d’aria proveniente da una

piastra perforata alla base del cilindro. Questi forni sono caratterizzati da

un’elevata efficienza di combustione e da un basso tenore di incombusti nelle

scorie. Tra gli aspetti problematici vi è la necessità di realizzare un

pretrattamento spinto dei rifiuti al fine di ridurre la pezzatura e

omogeneizzare le caratteristiche del materiale da trattare.

La

gamma delle emissioni atmosferiche prodotte dalla termodistruzione dei rifiuti

è di norma più complessa e variegata rispetto ai normali processi di

combustione che utilizzano combustibili fossili, a causa della forte

eterogeneità del materiale bruciato.

Nelle emissioni, oltre alla presenza degli inquinanti caratteristici delle

combustioni convenzionali, si trovano forme ossidate di sostanze organiche o

inorganiche già presenti nei rifiuti e composti inorganici vaporizzati o

mobilizzati per adsorbimento sul particolato emesso. In aggiunta a questi vanno

poi considerati i processi di riformazione che, a partire da sostanze

elementari e/o precursori, attraverso reazioni eterogenee a bassa temperatura

che coinvolgono il particolato e i gas di combustione, originano

microinquinanti organoclorurati (diossine, furani...).

In

linea generale, si suole distinguere il complesso delle emissioni atmosferiche

in due classi: i macroinquinanti, presenti in concentrazioni

rilevanti (mg m-3), ed i microinquinanti che, pur se

presenti a livelli molto più modesti (mg m-3 o ng m-3)

possono costituire un rischio ambientale per la loro tossicità e persistenza.

Alla prima categoria appartengono inquinanti tradizionali dei processi di

combustione quali monossido di carbonio (CO), ossidi di azoto (NOx),

biossido di zolfo (SO2), gas acidi (HCl, HF) e materiale

particolato (PM10). I microinquinanti si dividono invece in

inorganici, costituiti essenzialmente da alcuni metalli pesanti (Pb, Cd,

Hg), e organici, quali diossine (PCDD), furani (PCDF), idrocarburi

policiclici aromatici (IPA), PCB.

Il

controllo preventivo delle emissioni, motivato dall’esigenza di limitare la produzione

di inquinanti, si ottiene ottimizzando le caratteristiche costruttive dei forni

e migliorando il processo di combustione. In particolare, si cerca di

intervenire sia sui processi di formazione primaria in camera di

combustione che sui processi di formazione secondaria a valle della

stessa.

Per

quanto riguarda i processi di formazione primaria, gli interventi sono tesi a garantire

il completamento del processo d’ossidazione termica (combustione). Questo, come

precedentemente discusso, richiede adeguati valori di temperatura,

disponibilità di ossigeno, tempo di contatto e miscelazione.

I

processi di formazione secondaria consistono in reazioni di riformazione a

bassa temperatura (300 °C) che, a partire da precursori o sostanze elementari,

originano composti organici tossici (PCDD, PCDF,..). Gli interventi prevedono

l’inibizione dei potenziali catalizzatori del processo, uno stretto controllo

della temperatura e modifiche progettuali per limitare le zone favorevoli alle

reazioni.

In

questi ultimi anni, i sistemi di controllo degli inquinanti sono stati

migliorati, anche in considerazione dei

limiti normativi sempre più restrittivi. Le configurazioni impiantistiche

risultano particolarmente potenziate nei riguardi dei microinquinanti tossici e

per alcuni macroinquinanti in precedenza poco considerati (SO2 ed NOx).

Le

operazioni di depolverazione rientrano in due diverse tipologie di processo: a secco

e ad umido. Nei processi a secco si fa ricorso essenzialmente a precipitatori

elettrostatici (PES) e a filtri a manica. Nei primi le particelle

vengono introdotte in un campo elettrostatico che, una volta caricate, le devia

verso una parete di raccolta. I filtri a manica sono borse cilindriche in

tessuto (Goretex (R), Teflon,..) racchiuse in una struttura

metallica entro cui viene immesso il flusso da trattare.

Nei

processi a umido le particelle vengono raccolte ponendo a contatto il flusso da

trattare con una superficie umida, tipicamente costituita da gocce d’acqua, che

le separa dal gas. La tabella seguente mostra le caratteristiche dei diversi

trattamenti.

Tabella 1

Caratteristiche operative dei diversi processi di rimozione polveri

|

Polveri

|

|

Trattamento

|

Vantaggi

|

Svantaggi

|

|

S

E

C

C

O

|

PES

|

Elevata resistenza

|

efficienza di rimozione <

99,0 %

|

|

Ridotti costi di gestione

|

Efficacia ridotta per particelle

con bassa o alta resistività

|

|

Limitata perdita di carico

|

|

|

Filtro a maniche

|

efficienza di rimozione >

99,0 %

|

Ridotta resistenza

|

|

Favorisce i processi di

rimozione dei microinquinanti

|

Maggiore perdita di carico

|

|

|

Rischio di infiammabilità

|

|

|

Maggiori costi di gestione

|

|

U

M

I

D

O

|

Scrubber Venturi

|

Elevata resistenza

|

Perdite di carico elevate

|

|

|

Presenza di spurghi liquidi da

smaltire

|

|

|

Efficienze inferiori ai sistemi

a secco

|

Controllo

degli ossidi di azoto

I processi

disponibili per la rimozione degli NOx fanno riferimento a

tecnologie di riduzione non catalitica (SNCR) o catalitica (SCR). L’SNCR riduce gli

NOx ad azoto molecolare (N2) e H2O tramite

l’iniezione di ammoniaca o urea nella parte superiore della camera di

combustione o in una posizione termicamente favorevole a valle. L’SCR, che

rappresenta la migliore tecnologia disponibile per la riduzione degli NOx,

comporta l’iniezione di ammoniaca nel gas di combustione a monte di un letto

catalitico. In Tabella

2 si riportano brevemente le caratteristiche dei due

processi.

Tabella 2

Caratteristiche dei processi SCR e SNCR

|

NOx

|

|

Trattamento

|

Vantaggi

|

Svantaggi

|

|

SNCR

(iniezione nella camera di combustione o a valle di

essa di ammoniaca o urea)

|

Minor complessità impiantistica

|

Ridotta efficienza (< 70%)

|

|

Minor costo di installazione

|

Elevato consumo di reagente

|

|

Minor costo di gestione

|

Maggiori fughe di NH3

|

|

SCR (iniezione di ammoniaca a monte di un letto catalitico)

|

Elevata efficienza ( > 90%)

|

Maggior complessità impiantistica

|

|

Efficace anche per altri inquinanti

|

Necessità di preriscaldamento fumi in ingresso

|

|

Ridotto consumo di reagente

|

Maggior costo di installazione

|

|

Maggior costo di gestione

|

Controllo

dei gas acidi

Anche

per il controllo degli ossidi di zolfo (SO2) e dei gas acidi (HCl e

HF) sono disponibili processi del tipo a secco o ad umido. I processi a

umido si basano sul trasferimento in fase liquida delle componenti

inquinanti. Ciò si ottiene ponendo in contatto il gas con opportuni liquidi

assorbenti, in installazioni in grado di ottimizzare il contatto stesso.

I processi

a secco si basano sull’iniezione a secco di particelle alcaline (calce o

bicarbonato di sodio) nella corrente gassosa. La rimozione di SO2 e

dei gas acidi viene ottenuta tramite le reazioni di neutralizzazione che si

sviluppano. La Tabella

3 mostra un sintetico riepilogo delle caratteristiche

dei diversi processi finalizzati alla rimozione dei gas acidi.

Tabella 3 Caratteristiche applicative dei diversi

processi di trattamento dei gas acidi

|

Gas Acidi

|

|

Trattamento

|

Vantaggi

|

Svantaggi

|

|

S

E

C

C

O

|

Calce

(iniezione nella corrente gassosa)

|

Nessun refluo liquido

|

Efficienze ridotte rispetto ai

sistemi ad umido

|

|

Minor costo del reagente

|

Richiede maggiori quantità di

reagente

|

|

Semplicità impiantistica

|

|

|

Bicarbonato di sodio (iniezione nella corrente

gassosa)

|

Nessun refluo liquido

|

Prestazioni inferiori ai sistemi

ad umido

|

|

Efficienze paragonabili ai sistemi ad

umido

|

Maggior costo del reagente

|

|

Richiede minori quantità di

reagente

|

|

|

Minor produzione residui

|

|

|

Semplicità impiantistica

|

|

|

U

M

I

D

O

|

Acqua

+

Soda

(colonna di lavaggio)

|

Elevata efficienza

|

Maggiori costi di gestione

rispetto ai sistemi a secco

|

|

Basso consumo reattivi (soda)

|

Presenza di reflui liquidi da

smaltire

|

|

Tecnologia ampiamente consolidata

|

Effetto memoria delle diossine

|

Controllo

dei microinquinanti

Nelle

emissioni gassose, la maggior parte dei metalli pesanti, Cd e Pb in

particolare, e i composti organici clorurati di maggior peso molecolare si

presentano localizzati, per adsorbimento o condensazione, sulla superficie del

particolato più fine. Il mercurio e gran parte dei composti organici a minor

peso molecolare sono invece presenti in fase vapore.

La

tecnologia più utilizzata negli impianti di termodistruzione, si basa

sull’utilizzo di additivi adsorbenti, in particolare si fa riferimento al carbone

attivo, caratterizzato da un ampio spettro di azione e da superiori

capacità adsorbenti.

Notevole

interesse suscita anche la conversione catalitica, che sfrutta gli

stessi catalizzatori del sistema SCR ed è in grado di degradare chimicamente

l’inquinante e non solo trasferirlo. Naturalmente tale tecnologia è attiva solo

nei confronti degli inquinanti organici e non dei metalli.

|

Microinquinanti

|

|

Trattamento

|

Vantaggi

|

Svantaggi

|

|

Processi a umido

(colonna

di lavaggio)

|

Buona efficacia, soprattutto per il mercurio

|

Efficacia subordinata al trattamento di

depolverazione

|

|

|

Effetti memoria per le diossine

|

|

|

Smaltimento reflui liquidi

|

|

Carboni attivi

|

Elevata efficienza

|

Risultati variabili con la temperatura

|

|

Basso costo di gestione

|

Necessità di stabilizzazione delle polveri residue

|

|

Semplicità impiantistica

|

|

|

Conversione catalitica

|

Degradazione chimica degli inquinanti e non

semplice trasferimento

|

Costo di gestione elevato

|

|

Simultaneo controllo degli NOx

|

Costo di installazione elevato

|

|

Elevata efficienza

|

Bassa resistenza e vita media

|

I

singoli processi di depurazione visti precedentemente vengono combinati tra

loro in vario modo, al fine di ottenere il rispetto dei limiti all’emissione.

La

scelta tra le varie opzioni risulta fortemente influenzata non solo dai limiti

emissivi, ma anche dalle caratteristiche attese dei rifiuti da trattare e dalle

problematiche relative allo smaltimento dei residui del trattamento. In

generale le varie tipologie impiantistiche dei sistemi di depurazione si

dividono, a seconda dell’intervento o meno di fasi liquide, in:

·

Sistemi a secco. Sono costituiti generalmente da un reattore a secco

per i gas acidi e da un sistema di depolverazione, in associazione all’utilizzo

di carbone attivo per il controllo dei microinquinanti

·

Sistemi a semisecco. Simili ai precedenti, utilizzano

un reagente in sospensione acquosa concentrata

nel reattore per il trattamento dei gas acidi. L’immissione di carbone

attivo si effettua separatamente a valle del reagente e prima del sistema di

depolverazione, costituito, tipicamente, da un filtro a maniche.

·

Sistemi ad umido nella loro configurazione di base sono composti da

un sistema di depolverazione e seguito da un sistema di lavaggio fumi. Rispetto

ai sistemi a secco presentano una configurazione più complessa, ma offrono

efficienze molto elevate nella riduzione dei macroinquinanti, con

concentrazioni in uscita difficilmente raggiungibili con altre tecnologie. La

riduzione del particolato assume valori comparabili con quelli dei sistemi a

secco.

·

Sistemi ibridi sono del tipo a multistadio e si basano sulla

combinazione di semisecco e umido, con una configurazione che produce solo

rifiuti solidi, ricircolando i residui liquidi provenienti dal sistema di

lavaggio fumi.

A questi vanno

aggiunti i sistemi per l’abbattimento degli ossidi di azoto (SNCR e SCR), ormai

presenti in tutti i nuovi impianti di incenerimento rifiuti.

La

prima definizione di Miglior tecnologia disponibile (MTD) era presente

nel DPCM dell’88. Oggi si fa riferimento alla definizione contenuta nell’art. 2

del Dlgs 372/99 in recepimento della direttiva 96/61/CE che a differenza del

DPCM dell’88 al termine tecnologia predilige il termine tecnica, intendendo con

questa l’insieme tecnologia-gestione.

Essa

rappresenta la più efficiente e avanzata fase di sviluppo di attività e

relativi metodi di esercizio intesi a ridurre in modo generale le emissioni e

l’impatto sull’ambiente nel suo complesso.

La miglior tecnologia assoluta, per quanto concerne i sistemi di

abbattimento fumi relativi agli impianti di incenerimento (così come

individuata nell’ambito del Piano di Risanamento della Qualità dell’Aria Della

Regione Lombardia) è costituita da un sistema a secco con bicarbonato di sodio

e carbone attivo, seguito da un trattamento di depolverazione mediante filtro a

maniche e dall’ SCR per la riduzione degli ossidi di azoto.

Tale configurazione consente, oltre che una elevata

efficienza di rimozione, un rendimento energetico globalmente superiore a

quello degli impianti tradizionali dotati di sistemi ad umido o ibrido.

I

residui solidi/liquidi di un moderno impianto di incenerimento di RSU possono essere

distinti in tre diverse categorie:

·

scorie: rappresentano la frazione più rilevante dei residui

e consistono in materiale, di varia pezzatura, raccolto sul fondo della camera

di combustione. Sono composti dalle sostanze inerti originariamente presenti

nel rifiuto, da residui metallici minerali e da un limitato contenuto di

organici incombusti. Nel caso di camere di combustione a griglia, che

rappresentano l’alternativa impiantistica più comune, la produzione di scorie

si aggira tra il 15% e il 25% in peso del rifiuto alimentato.

·

ceneri volanti: quantitativamente comprese tra l’1% e il 3% in peso

del rifiuto alimentato, sono costituite da particelle di piccole dimensioni

formate quasi esclusivamente dai residui inorganici del processo di

combustione. Vengono separate dal flusso gassoso e raccolte tramite i

dispositivi di depolverazione (PES o filtri a tessuto).

·

residui derivanti

dai sistemi di controllo dei gas acidi:

dipendono in larga misura dalla tipologia di trattamento utilizzata. Negli

impianti a secco e semisecco i residui sono costituiti essenzialmente dai sali

prodotti dalle reazioni di neutralizzazione, dagli eccessi di reagente e dalle

ceneri volanti captate nel depolveratore a valle del trattamento. Nelle

configurazioni impiantistiche ad umido, il residuo prodotto è costituito dai

fanghi prodotti dalla depurazione degli spurghi delle colonne di lavaggio (2 kg

t-1 - 8 kg t-1 di rifiuto trattato).

I

residui del processo di incenerimento dei RSU presentano una notevole

concentrazione di sostanze inquinanti. In linea generale le ceneri volanti sono

contraddistinte da una presenza elevata di metalli pesanti, mentre i residui

del processo di assorbimento ad umido hanno concentrazioni elevate di mercurio

e composti organici.

Per

lo smaltimento dei residui prodotti dai trattamenti di depurazione dei fumi

vengono utilizzate due tecnologie a seconda dei risultati da conseguire:

inertizzazione e detossificazione.

I

processi di inertizzazione hanno lo scopo di innocuizzare i contaminanti

legandoli chimicamente in una matrice cristallina, ad esempio di silicati, e

limitare al contempo la superficie esposta a liquidi percolanti, minimizzando

il rilascio in fase di discarica. Si riduce quindi la mobilità degli elementi

tossici all’interno del residuo.

I

trattamenti di detossificazione orientati alla riduzione della nocività

dei residui tramite l’estrazione degli elementi tossici, con produzione di un

solido altamente innocuizzato e di una frazione contenete i metalli separati

potenzialmente riutilizzabile. Le tecnologie di questo tipo, in qualche caso

ancora ad uno stadio di sviluppo sperimentale, comprendono sia processi di tipo

chimico che di tipo termico.

Attualmente,

il settore dell’incenerimento dei rifiuti in Lombardia prevede, oltre a 9

impianti già presenti negli anni precedenti e adeguatisi, o in via di

adeguamento, al DM 503/97, altri 7 impianti di nuova realizzazione che entreranno gradualmente in esercizio prima del

2005. Per tale data, la potenzialità prevista si assesterà intorno a 2.700.000

t a-1, per arrivare a circa 2.900.000 t a-1 nel 2010 a

seguito dell’aumento di potenzialità previsto per alcuni impianti già esistenti.

L’impianto di Trezzo sull’Adda ha una potenzialità

autorizzata di 500 t giorno-1. Lo smaltimento avverrà attraverso due

linee uguali di capacità pari a 250 t giorno-1. Entrambe utilizzano,

per la combustione dei rifiuti, forni a griglia mobile raffreddata ad acqua.

Questa soluzione tecnologica, innovativa nel panorama impiantistico nazionale,

consente di ottimizzare il processo di combustione anche nel caso di rifiuti

con potere calorifico piuttosto elevato, con probabili ritorni positivi in

termini ambientali.

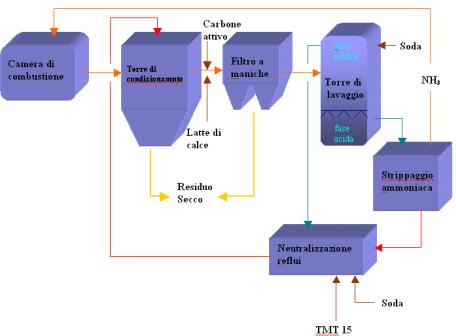

La linea di trattamento fumi è costituita da un

sistema ibrido, formato da una torre evaporativa ad

acqua seguita da un sistema a secco (reattore ad assorbimento e filtro a

maniche) e da una colonna di lavaggio finale.

Il trattamento ad umido nella colonna di lavaggio

prevede due stadi: acido per la rimozione di HCl, HF e ammoniaca, e neutro per

l’assorbimento di SO2 attraverso l’additivazione di soda caustica.

I residui liquidi, neutralizzati e privati

dell’ammoniaca in essi contenuta, vengono iniettati nella torre

evaporativa.Questo sistema permette di ricircolare gli spurghi della torre di

lavaggio, in linea con alcune tendenze normative che impongono l’assenza di

scarichi liquidi dal trattamento complessivo delle emissioni. La figura in

basso nella pagina seguente mostra uno schema sintetico della linea descritta.

La tabella seguente permette di confrontare le

emissioni previste dell’impianto di Trezzo con quelle relative agli impianti di

più recente costruzione della Lombardia. Il confronto è particolarmente

interessante con l’impianto di Dalmine, dotato di una tecnologia di controllo

delle emissioni in larga parte coincidente con la MTD.

Tabella 5

Confronto dei valori emissivi attesi o misurati nei nuovi negli impianti nuovi

e vecchi in Lombardia

|

Inquinante

|

Impianti previsti

|

Impianti Nuovi già in funzione

|

Impianti vecchi

|

|

Trezzo

|

Dalmine

|

Bergamo

|

Corteolona

|

Rovato

|

Lecco

|

Lonato

|

Silla2

|

Parona

|

Busto

|

Cremona(2)

|

Brescia(2)

|

Sesto

|

Lecco(1)

|

Abbiateg.

|

Desio

|

Como(1)

|

|

Polveri

mg m-3

|

1

|

1

|

1

|

1

|

1

|

3

|

1

|

0,3

|

3

|

1

|

0,9

|

0,2

|

1

|

13

|

3

|

3

|

7

|

|

HCl

mg m-3

|

5

|

3

|

5

|

5

|

10

|

5

|

5

|

10

|

7

|

5

|

5,2

|

13,6

|

5

|

8

|

10

|

5

|

5

|

|

CO

mg m-3

|

10

|

5

|

10

|

10

|

10

|

8

|

10

|

12

|

4

|

5

|

4,6

|

15,2

|

15

|

8

|

5

|

15

|

25

|

|

NOx

mg m-3

|

100

|

40

|

120

|

150

|

200

|

150

|

150

|

150

|

120

|

100

|

148

|

76,2

|

150

|

305

|

200

|

150

|

275

|

|

SOx

mg m-3

|

5

|

3

|

5

|

3

|

15

|

3

|

3

|

13

|

2

|

10

|

5,1

|

13,3

|

5

|

38

|

15

|

5

|

53

|

|

Pb

mg m-3

|

0,01

|

0,1

|

0,1

|

0,1

|

0,1

|

0,01

|

0,1

|

0,01

|

0,1

|

0,1

|

0,1

|

0,1

|

0,01

|

0,25

|

0,1

|

0,1

|

0,03

|

|

Cd

mg m-3

|

0,01

|

0,01

|

0,01

|

0,01

|

0,01

|

0,1

|

0,01

|

0,01

|

0,002

|

0,01

|

0,01

|

0,01

|

0,01

|

0,024

|

0,01

|

0,01

|

0,02

|

|

Hg

mg m-3

|

0,1

|

0,01

|

0,01

|

0,01

|

0,01

|

0,01

|

0,01

|

0,1

|

0,01

|

0,01

|

0,02

|

0,01

|

0,1

|

0,036

|

0,01

|

0,01

|

0,62

|

|

TEQ

ng m-3

|

0,1

|

0,01

|

0,1

|

0,1

|

0,1

|

0,1

|

0,1

|

0,1

|

0,1

|

0,1

|

0,1

|

0,1

|

0,1

|

10

|

0,1

|

0,1

|

4

|

|

(1)

emissioni rilevate prima

dell’adeguamento ai limiti dell’Allegato 1 del DM 503/97, previsto entro il

2005 (2) emissioni rilevate

|

Figura

1 Schema del

sistema di trattamento fumi dell'impianto di Trezzo sull'Adda

I principali prodotti della combustione completa sono

anidride carbonica (CO2), acqua (H2O) e biossido di zolfo

(SO2). Essi costituiscono lo stadio finale del processo di

ossidazione rappresentato dalla combustione, portato a completamento. In realtà

non tutto il materiale reagente viene convertito nei prodotti finali. Parte di

esso può presentarsi incombusto nei gas

in uscita, oppure essere solo parzialmente ossidato, ad esempio il carbonio a

monossido di carbonio (CO) anziché ad anidride carbonica.

I principali prodotti della combustione completa sono

anidride carbonica (CO2), acqua (H2O) e biossido di zolfo

(SO2). Essi costituiscono lo stadio finale del processo di

ossidazione rappresentato dalla combustione, portato a completamento. In realtà

non tutto il materiale reagente viene convertito nei prodotti finali. Parte di

esso può presentarsi incombusto nei gas

in uscita, oppure essere solo parzialmente ossidato, ad esempio il carbonio a

monossido di carbonio (CO) anziché ad anidride carbonica.